我们生产农膜产品及设备用塑料颗粒,满足农业行业的需求,如大棚膜、池塘膜、农用管道等,使客户能够长期使用产品。并提高生产力。

我们努力为客户的成功做出贡献。立足强大创新,注重品质 高效的技术服务和全球化的生产平台。

我们不断开发最优质的产品来满足商业趋势。和消费者的生活方式,以实现更可持续的利用

农业用薄膜产品

农业用薄膜产品 分为 8 个主要组别,包括温室薄膜 塑料地膜、池塘薄膜、草坪包裹物、种子袋、种植托盘、网等。

温室薄膜

房屋覆盖膜

塑料大棚膜采用优质InnoPlus塑料树脂制成,有助于控制室内环境,使其适合植物生长。

低隧道温室薄膜

低矮隧道温室盖由优质 InnoPlus 树脂制成,适合短期种植。种类有很多,比如草莓、西瓜等。

地膜

透明地膜

用于早期覆盖或种植植物。控制土壤的温度和湿度 缩短播种和收获时间。有助于防止杂草和水土流失。

彩色地膜

用于覆盖 有助于保持土壤湿度 并防止杂草生长 它还有助于反射阳光。减少土壤的热量以适应植物的生长。

池塘覆盖膜

池塘覆盖膜

池塘覆盖膜是用于铺设池塘的薄膜。包括饲养动物的池塘,如虾塘和鱼塘,以帮助防止水渗入土壤。并防止土壤中的病原体混入水中。

土工膜

厚塑料池塘很坚固。和高灵活性 它能抵抗所有气候和化学物质。使用寿命长 它们主要用于垃圾填埋场、水库或其他大型项目的建设。

草包裹膜

草包裹膜

裹草膜是用于农田包裹草的塑料薄膜,用于保存、保护草和动物饲料。不受外界环境影响,持续时间更长 这部电影是灵活的。能够承受冲击 和良好的穿透强度

种子袋

播种袋 播种袋

种植袋,种植袋,用于种植苗木,质地坚韧,耐撕裂性好。帮助幼苗茁壮成长。

种植盘

种植盘

种植盘用于种植秧苗。轻松将幼苗从托盘移至不同的种植位置。

网

遮阳网

遮阳网用于调节环境、优化气候条件并改善植物在恶劣气候条件下的生长。主要用于蔬菜、花卉和种子的温室。

防虫网

防虫网通常用于保护作物免受昆虫的损害。同时,它有助于生产营养丰富和高价值的作物。

渔网

渔网是用高质量塑料编织而成的陷阱,适用于海洋和河流渔业,并具有坚固耐用的特点。

防水布

防水布是一种用于保护植物的大型、坚韧、防水的塑料薄片。

其他

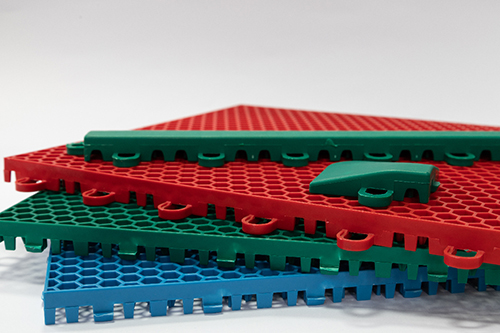

塑料板条

塑料板条用作动物(如猪、鸡)的地板,可控制温度、保持干燥、耐用、易于清洁,以保护动物免受疾病侵害。

农业管道

农业管道是一种耐用的塑料管道,用于植物的灌溉。

滴灌管

滴灌管是一种柔软、耐用、抗撕裂的塑料管道。可用于农民方便地给植物浇水。

香蕉泡沫

香蕉泡沫用于改善香蕉的品质,并保护香蕉免受风害、昆虫和鸟类的损害。

农业薄膜产品类型

农用管

农业管道是坚固耐用的塑料管道,用于灌溉农作物。

香蕉泡沫

香蕉包装泡沫有助于控制香蕉的质量。并保护香蕉皮免受风、昆虫和鸟类的侵害,使其保持良好状态。

房屋覆盖膜

塑料大棚膜采用优质InnoPlus塑料树脂制成,有助于控制室内环境,使其适合植物生长。

透明地膜

用于早期覆盖或种植植物。控制土壤的温度和湿度 缩短播种和收获时间。有助于防止杂草和水土流失。

彩色地膜

用于早期覆盖或种植植物。控制土壤的温度和湿度 缩短播种和收获时间。有助于防止杂草和水土流失。

滴水管

滴灌管是塑料管,柔韧、耐用、不易撕裂。可用于给所有区域的植物浇水 为种植者增加便利。

渔网

渔网是由优质塑料制成的网。它坚固,可以长期使用。适合海钓和河钓。

土工膜

土工膜坚固。和高灵活性 它能抵抗所有气候和化学物质。使用寿命长 它们主要用于垃圾填埋场、水库或其他大型项目的建设。

防虫网

防虫网一般用作保护农作物免受昆虫损害的网。它也可用于生产营养丰富的优质作物。

低隧道温室薄膜

低矮隧道温室盖由优质 InnoPlus 树脂制成,适合短期种植。种类很多,如哈密瓜、草莓、西瓜等。

播种袋 播种袋

种植袋,种植袋,用于种植苗木,质地坚韧,耐撕裂性好。帮助幼苗茁壮成长。

种植盘

种植盘用于种植秧苗。轻松将幼苗从托盘移至不同的种植位置。

塑料板条

塑料板条是用于猪和鸡等动物地板的塑料板,有助于控制温度、干燥和耐用性。有助于轻松清洁 并保护动物免受疾病侵害

池塘覆盖膜

池塘铺设膜是用于铺设池塘的塑料。包括饲养动物的池塘,如虾塘和鱼塘,以帮助防止水渗入土壤。并防止土壤中的病原体混入水中。

阳光网

遮阳网是一种可以过滤光线、优化气候并阻挡植物热量的网。多用于种植蔬菜、花卉和养殖各种植物。

裹草膜

裹草膜是用于农田包裹草的塑料薄膜,用于保存、保护草和动物饲料。不受外界环境影响,持续时间更长 这部电影是灵活的。能够承受冲击 和良好的穿透强度

篷布

T防水布是一种坚固、柔韧的塑料片,可以保护植物免受雨水或露水的侵害。

认证

IInnoPlus工厂根据国际标准进行认证

InnoPlus LLDPE 产品

按等级符合国际标准

InnoPlus HDPE 和 LDPE 产品

按等级符合国际标准

PlastMate HDPE 产品

按等级符合国际标准

DIAREX PS 产品

按等级符合国际标准

农业成膜问题的解决方案

问 : 薄膜表面粗糙且不均匀。

- 挤出时塑料含量过多

- 塑料熔化温度太低

- 模头脏污

- 所用原料流速差异较大。

- 模头温度太低。答 :

- 减小螺杆周长以减少挤出塑料质感。

- 提高成型温度

- 清洁模头

- 更换原料,或提高混炼过程中的温度等于挤出机末端

- 提高模头温度问 : 薄膜表面有鱼眼或异物

- 有灰尘、碎片、塑料等异物。

- 网格破损

- 挤出机或模具处有残留的塑料熔体。

- 塑料树脂变质,混合周期良好

- 由于混合的高粘度原料的存在而引起答:

- 检查塑料颗粒进料系统

- 更换新的格栅

- 清洁挤出机、模头

- 检查塑料颗粒和混合物中使用的颗粒的质量。

- 更换原材料,或提高混合区的温度,使其等于电干燥部分结束时的温度问:薄膜起皱。

3.1 气球不静止

3.2 间歇挤出特性/塑料挤出不均匀

3.3 风环吹出的风不合适。

3.4拉膜卷速度不合适。

3.5 滚筒上有胶带或污垢。

3.6 集膜球与模具不水平。

3.7 气球不均匀。答:3.1.1 用卡尺、水平尺等工具调整风环距离。

3.1.2 清洁并调整风环,使吹出的风一致、稳定。

3.2.1 如果发现颗粒容器内冷却液量不足,请检查塑料加料系统,提高加料温度。

3.2.2 如果发现料筒内成型温度不合适,请检查温度控制系统。

3.2.3 如果发现颗粒罐下方温度过高,会导致片剂流动中断,请适当降低颗粒罐下方温度。 3.3

调节风环以调节风力强度。

3.4 调节膜辊系统

3.5 清洁辊筒

3.6 调节至水平

3.7.1 调节模头温度至液塑温度

3.7.2 调整模具以获得均匀的气球

3.7.3 风盘清洁姿势Q : 机器线(MD线)周围容易撕裂

4.1 气球充气率(BUR)太黑,导致分子沿ID线排列太低

4.2 薄膜凝固线高度太高4.3 模

口间隙过大

4.4 薄膜表面破损或有缺口造成答:

4.1 提高加速度或使用较小的模头

4.2 增加薄膜凝固线的高度,但要注意气球的摆动和其他可能改变的特征

4.3 减小模头间隙

4.4 检查薄膜表面、清洁模头,检查或更换装置。问:整个机器的厚度不均匀(ID)

5.1 污垢积聚在模头上,导致流量不均匀。

5.2 模具、球囊外部温度不合适,造成塑料熔化、出来不均匀。

5.3 塑料熔化温度不合适。

5.4 厚度控制不当答:

5.1 清洁模具

5.2 检查气流速度

5.3 调节熔化塑料温度

5.4 使用调节螺栓调节控制器。

问: 机器线(MD)厚度不均匀

1.1 间歇挤出造成的

1.2 气球摆动和线。答 :

1.1 如果发现料斗下冷却液量不足,请检查塑料加料系统,提高加料温度。

1.2 如果发现料筒内成型温度不合适,请检查温度控制系统。

1.3 如果发现颗粒容器下方的温度过高会阻碍颗粒的流动,请适当降低颗粒罐下方的温度。

2.1 降低料筒温度。如果温度过高液态塑料

2.2 调整吹风的速度和方向,从板吹出的风量,风量太大

问:气球扭曲且不对称。

1.1液胶温度过高。

1.2风盘出风量过高。答:

1.1 调低料筒温度。

1.2 调整风速和风向问:气球摇晃、摇摆。

2.1 厚度不均匀

2.2 鼓风机环放置和水平不当。

2.3 压力筛答:

2.1检查并控制膜厚。

2.2 用工具调整风环距离。使用卡尺和水平仪进行精确测量

2.3 更换格栅问:气球破裂了,有洞或有气泡。

3.1 薄膜表面开始形成凝胶。

3.2 塑料中有异物污染。

3.3 挤出机塑料颗粒的劣化

3.4 湿原料答:

3.1.1 检查塑料颗粒喂料系统是否发现有灰尘、塑料碎片等异物。

3.1.2 如发现筛子破损,应更换新筛子。

3.1.3 如有发现挤出机、模头应进行清洗。挤出机或模具上的塑料熔融残留物

3.1.4 如果在混合周期中发现塑料树脂变质,则检查塑料颗粒的质量

3.1.5 更换原材料,或者如果混合高粘度材料,则提高混合区的温度至挤出段末端的温度。

3.2 检查塑料颗粒喂料系统

3.3.1 发现筛子破损,应更换新筛子。

3.3.2 如果发现挤出机、模头,请进行清洁。挤出机或模具上的塑料熔融残留物

3.4 原材料的干燥,例如在阳光下干燥问:间歇性波纹挤压。

4.1颗粒罐下方冷却液量不足。

4.2料筒内成型温度不合适。

4.3 颗粒容器下方温度过高,造成颗粒间断流动。答:

4.1 检查塑料加料系统,提高加料区温度。

4.2 检查温度控制系统。

4.3适当降低颗粒罐下方的温度。

非薄膜应用单丝常见问题解答

问:纤维尺寸不均匀

1.1 由于污垢堆积,模头直径不均匀。

1.2 挤出不均匀(喘振)或拉伸不均匀

1.3 纤维在拉伸辊上打滑或滑动答:

1.1 检查并清洁模头。

1.2 检查挤压、拉伸系统

1.3.1 检查并平整挡料辊表面。

1.3.2 增大夹紧辊的压力,使其更紧问 : 模头纤维断裂

2.1 塑料中有异物或塑料燃烧造成

2.2 塑料中有异物

2.3 成型温度不合适。答:

2.1 清洁挤出机和模头。

2.2.1 检查所用塑料及供胶系统。

2.2.2 检查筛子

2.3 相应调整成型温度问 : 拉扯时纤维断裂。

3.1 熔体断裂正在形成。

3.2 塑料质地有间隙(Void)

3.3 塑料内有异物污染或由塑料燃烧引起

3.4 模具区域有塑料劣化。

3.5 挡轮正在工作或处于不适当的状态。

3.6 挤出速度太高。

3.7 保留率过高

3.8 热水浴缸温度太低。答:

3.1 提高挤出温度

3.2.1 提高冷水浴温度

3.2.2 降低挤出温度

3.2.3 调整模面与浇注液的距离变宽

3.3.1 检查所用塑料。3.3.2拆卸

并清洁挤出机和模头

3.3.3 检查筛子

3.4.1 检查是否有可能变质的其他成分,如颜料等

3.4.2 检查成型温度

3.5.1 调整拉伸辊的运行,

使其定期拉伸 3.5.2 固定辊表面的纤维,防止打滑

3.6 减少挤出速度

3.7 降低拉伸速率

3.8 提高热水浴温度问 : 模头上有污点

4.1 成型温度太高。

4.2 有不耐热物质污染。答:

4.1 降低成型温度和模具温度。

4.2 检查所用塑料颗粒和配料。问:纤维的残余伸长率百分比过高。

拉伸率太低。答:增加拉伸速度

问 : 纤维强度太低。

拉伸率太低。答:增加拉伸速度

非薄膜应用注射常见问题解答

问: 裂缝,未完全填充。

1.1液态塑料的流动太慢。

1.2 进料系统和液态塑料充填到模具中存在流动阻力。

1.3模具温度过低,使塑料软化不良。答:

1.1 调整注射温度或提高注射速度。

1.2.1加大浇口尺寸或缩短浇口长度。

1.2.2 调整主流道和流道的尺寸,使其变大或将主流道和流道的长度缩短。

1.3提高模具温度。问:焊缝。

2.1液态塑料流动太慢。

2.2注射压力太低。

2.3模具温度太低。答:

2.1.1 提高注射器温度

2.1.2 使用塑料颗粒并提高流速。

2.2 提高注射压力。

2.3提高模具温度。问 : 烧焦或烧伤

3.1 塑料在模具中的积聚温度太高。

3.2 模具内部尤其是端部通风不足,导致摩擦烧伤和塑料聚集。答 :

3.1 降低注射器温度

3.2 在模具上添加通风孔。问 : 缩痕

4.1 注射压力太低。

4.2每次注射液胶量不足。

4.3 由于液态塑料温度过高,导致塑料冷却时收缩过大。

4.4工件的冷却时间(Cooling Time)太短。答:

4.1 增加注射压力

4.2 增加塑料量

4.3 降低注射器温度

4.4 降低模具温度并增加冷却时间问:闪烁

5.1 注射速度太高。

5.2 注射压力过大

5.3 液胶温度过高。答:

5.1 降低注射速度

5.2 降低注射压力

5.3 降低液态塑料温度问 : 发生翘曲

6.1 注射压力过大

6.2 重复注射时间过长。

6.3冷却时间太短。答 :

6.1 降低压力

6.2 减少迭代时间

6.3 更长的冷却时间问 : 产品表面没有光泽。

7.1 模具内表面抛光不够造成的。

7.2模具温度太低。

7.3 液态塑料温度过低。

7.4 塑料的纹路与模具表面接触不充分。答:

7.1 抛光模具内表面

7.2 提高模具温度

7.3 提高注射器温度

7.4.1 提高注射压力和注射速度

7.4.2 增加每次注射的液态塑料量

7.4.3 增加压力迭代

非薄膜应用热成型常见问题解答故障排除

问 : 工件内部有气泡

1.1 湿度太大

1.2 升温太快

1.3 成型温度不均匀答:

1.1.1 在进入热成型过程之前对板材进行烘烤或加热

1.1.2 烘烤或加热时间取决于所需的板材厚度

1.1.3 对板材进行双面加热

1.1.4 将温度设置为较低(增加食品或水分蒸发的持续时间)

1.2.1 降低成型温度

1.2.2 降低加热速度

1.2.3 增加加热装置与片材之间的距离

1.3.1 检查加热设备

1.3.2 优化各成型部件的温度

1.3.3 安装过滤器以避免某一区域积聚过多热量问 : 工件变色

2.1 成型温度太高。答:

2.1.1 降低成型温度

2.1.2 减少成型时间

2.1.3 检查加热设备是否有问题在同一区域重复出现。问 : 板材或工件上出现线条

3.1 挤出头温度太低。

3.2模具温度太低。

3.3模具温度控制不够好。

3.4板材温度过高。答:

3.1.1 提高挤出头温度

3.2.1 提高模具温度

3.3.1 增大冷却装置的容积或尺寸

3.3.2 检查设备,防止堵塞

3.4.1 降低成型所需的温度和时间问:出现片材脱出现象

4.1 片材温度过高。

4.2塑料颗粒流量过高。答 :

4.1.1 降低成型所需的温度和时间

4.2.1 选择流量较低的牌号问 : 工件成型不完全。

5.1板材温度过低。

5.2真空吸力不够。

5.3 真空吸力不够快。答:

5.1.1 增加板材加热时间

5.1.2 提高成型温度

5.1.3 增加加热设备

5.1.4 检查加热设备是否有问题在同一区域重复出现。

5.2.1 增加真空室的数量和/或尺寸

5.3.1 检查真空抽吸装置是否泄漏

5.3.2 在必要的区域使用更大的真空室问 : 片材接触模具的一侧有一个点。

6.1板材温度过高。

6.2真空孔过大。答:

6.1.1 降低成型所需的温度和时间。

6.2.1 关闭或调整真空孔的大小。问 : 工件安装在模具上。

7.1工件温度过高。

7.2 模具有一个防止拆卸的底切。

7.3 不按模式工作答:

7.1.1 增加冷却周期

7.1.2 稍微降低模具温度

7.2.1 增加气压

7.3.1 将成型后的工件更快地移出模具。问 : 工件厚度不均匀。

8.1 板材消解不当

8.2 板材中出现热点或冷点

8.3 模具温度太低。答:

8.1.1 使片材受热均匀

8.2.1 控制热量均匀

8.2.2 检查加热设备

8.3.1 提高模具温度

8.3.2 检查机器温控系统或堵塞情况

8.3.3 分配问 : 工件变形。

9.1工件冷却温度不均匀。

9.2工件表面分布不均匀。

9.3 模具不合适

9.4 模具温度太低。答:

9.1.1 增加模具内冷却液通道或加大尺寸

9.1.2 检查冷却装置的连接

9.2.1 按第 8 项解决问题

9.3.1 增加真空通道

9.3.2 增加模具内冷却液通道

9.4.1 提高模 温问 : 板材烧焦

10.1 板材表面温度太高。答 :

10.1.1 减少加热时间

10.1.2 降低加热速度问:板材或工件看起来有皱纹

11.1 板材温度太高。

11.2 片材消化过度。

11.3 真空吸力不够。答:

11.1.1 降低成型温度

11.1.2 减少加热时间

11.2.1 适当减少热量使用

11.3.1 检查模具真空吸尘器的功能

11.3.2 如果需要,添加孔或真空入口问:板材上有白色条纹

12.1 板材温度太低。答 :

12.1.1 提高过程中的温度

12.1.2 提高吸尘器的速度问 : 表面缺陷

13.1 模具表面有压花

13.2 板材或模具脏污答:

13.1.1 贮存时内部有空气。这可以通过喷砂(喷砂)尺寸#30来解决。

13.2.1 加工前清洁板材和/或模具表面问 : 工件上出现斑点或亮线

14.1 板材某些区域过热答 :

14.1.1 优化受影响区域恒温器的温度

14.1.2 安装过滤器以避免某一区域积聚过多热量问 : 工件拐角处的壁比平常薄

15.1 真空吸附技术获得工件形状

15.2 板材温度不均匀。答 :

15.1.1 板材在进入真空过程之前被固定。

15.2.1 调整整个板材均匀的加热温度

15.2.2 将加热范围从中心扩大约10%问 : 真空吸附过程中板材被撕裂。

16.1 模具设计不当

16.2 板材太冷答:

16.1.1 增加角度

16.2.1 增加加热时间和温度

16.2.2 尽量保持整个板材的温度均匀

非薄膜应用管道常见问题解答

问:管材壁厚不均匀

1.1 模头轴安装不当。

1.2 模头装置和拔管器安装不均匀。

1.3 模头温度间歇性冷热。答:

1.1.1 相应调整模头主轴位置

1.2.1 均匀调整模头装置和拉管装置

1.3.1 检查模头装置内部的加热装置问 : 模头前管材表面出现的缺陷

2.1 塑料颗粒水分问题

2.2 塑料颗粒和颗粒添加剂混合不合适的塑料

2.3 污染

2.4 过热答:

2.1.1 使用前将塑料颗粒干燥

2.1.2 降低螺杆转速

2.1.3 检查塑料颗粒存放位置,使其保持在密闭处

2.2.1 提高转速或减小过滤网的孔隙率产生较大的背压,以便更好地混合。

2.3.1 使用前检查塑料颗粒和塑料颗粒添加剂是否有二次污染。

2.3.2 将塑料颗粒存放在无湿气和灰尘的地方。

2.4.1 检查温控系统问 : 外管/内管表面不平整。

3.1塑料粒料的熔化温度范围太低。

3.2 污染物附着在曼纳尔或定径套筒上。

3.3 挤出速度过大可能会造成熔化。

3.4 如果管道底面出现缺陷,则可能是冷却系统不足。

3.5定径装置与模头装置不匹配。

3.6塑料颗粒的水分问题。

3.7模距太窄。答:

3.1.1 提高模具温度

3.1.2 提高挤压温度

3.2.1 检查芯棒或定径套的清洁度

3.3.1 提高熔化温度,减少挤压周期

3.4.1 安装冷却系统3.5.1 检查

安装是否匹配

3.6.1 使用前干燥塑料颗粒

3.6.2 降低螺杆转速

3.6.3 检查塑料粒储存位置,将其密封保存

3.7.1 调整模距问 : 非圆管直径。

4.1 设备不合适或尺寸不正确

4.2 管道部分的管道温度不够冷。答:

4.1.1 检查定径装置

4.2.1 检查冷却液温度,使管道在进入拔管工段前保持足够冷却。问 : 管材气孔的形成

5.1 塑料颗粒水分问题

5.2 塑料颗粒变质

5.3 模头组脏污答:

5.1.1 使用前将塑料颗粒干燥

5.1.2 降低螺杆转速

5.1.3 检查塑料颗粒存放位置,使其保持在密闭处

5.2.1 降低液态塑料温度

5.2.2 提高塑料颗粒温度 挤出机螺杆转速

5.2.3 降低挤出机背压 5.3.1 清除灰尘和污染物。 它定期出现在达因页面上。问 : 模具表面积聚烧焦沉积物

6.1 颗粒的熔化温度太高

6.2 模具表面温度范围太高。答:

6.1.1 通过增大口模直径或口模间隙来降低背压

6.1.2 通过降低挤出速率来降低液塑温度

6.1.3 通过降低螺杆转速或增加螺杆深度来降低剪切力螺丝槽。

6.2.1 适当检查模面温度范围